石油产品的残炭值是用来估计其在相似降解条件下,形成 碳质型沉积物的大致趋势,以提供石油产品相对生焦倾向的指 标。残炭值是判断润滑油、重质燃料油、柴油等油品品质的一 项重要指标,是判断润滑油性质和精制深度而规定的项目。残 炭是在残炭测定装置的坩埚中,将油按规定条件加热直到蒸发 分解而形成的焦黑色残留物,以质量百分数表示。润滑油、重 质燃料油等要求做全残炭,而柴油做10%蒸馏残余物残炭:把 试油蒸馏到残余10%,然后进行残炭的测定。样品中的灰分或 存在于样品中的不挥发性添加剂将作为残炭增加到样品的残炭 值中,并作为总残炭的一部分被包括在测定结果中,除灰分外, 油品中的胶质、沥青质及多环芳烃等物质是残炭的主要来源

[1]。

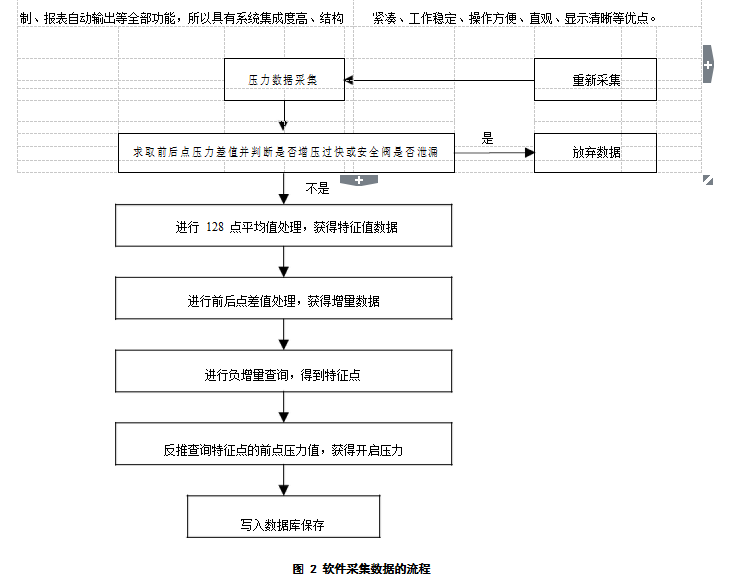

1 康氏残炭的测定 康氏法是世界各G普遍采用的测定石油产品中残炭的一种 标准方法,G家标准GB268—石油产品残炭测定法(康氏法)就是 参照采用G际标准,康氏

残炭测定仪的示意图见图1。康氏残炭 的测定一般用于在常压蒸馏时易部分分解、相对不易挥发的石 油产品。此方法用于测定石油产品经蒸发和热解后留下的残炭 量,是提供石油产品相对生焦倾向的指标,这种炭质残余物, 它不全部是碳,而是一种会进一步热解变化的焦炭

[2]。 把已称重的试样置于坩埚内进行分解蒸馏,残余物经强烈 加热一定时间进行裂化和焦化反应,在规定的时间结束后,将 盛有碳质残余物的坩埚置于干燥器内冷却并称重,计算残炭值。 在实际的操作过程中,主要需严格地掌握好三个加热期的加热 速率和加热时间。当样品放好后,**阶段要进行强火加热, 使预点火阶段控制在(10±1.5) min内。这一阶段,如果加热时间 过短,则容易引起发泡或使燃烧的火焰高度超过火桥引起样品 溅出使结果偏低;如果加热时间长,测量结果就会偏高。当烟 标准方法,G家标准GB268—石油产品残炭测定法(康氏法)就是 参照采用G际标准,康氏

残炭测定仪的示意图见图1。康氏残炭 的测定一般用于在常压蒸馏时易部分分解、相对不易挥发的石 油产品。此方法用于测定石油产品经蒸发和热解后留下的残炭 量,是提供石油产品相对生焦倾向的指标,这种炭质残余物, 它不全部是碳,而是一种会进一步热解变化的焦炭

[2]。 把已称重的试样置于坩埚内进行分解蒸馏,残余物经强烈 加热一定时间进行裂化和焦化反应,在规定的时间结束后,将 盛有碳质残余物的坩埚置于干燥器内冷却并称重,计算残炭值。 在实际的操作过程中,主要需严格地掌握好三个加热期的加热 速率和加热时间。当样品放好后,**阶段要进行强火加热, 使预点火阶段控制在(10±1.5) min内。这一阶段,如果加热时间 过短,则容易引起发泡或使燃烧的火焰高度超过火桥引起样品 溅出使结果偏低;如果加热时间长,测量结果就会偏高。当烟

2 微量残炭的测定

2.1 仪器

NMC-420微量

残炭测定仪。

2.2 实验方法[3]

根据GB/T 17144-石油产品残炭测定法(微量法)标准要求,称取一定量的样品滴入到已称重的样品管底部,避免样品沾壁,称**0.1 mg。把装有试样的样品管放入样品管支架上,根据指定的标号记录每个试样对应的位置。在炉温低于100℃时,把样品管支架放入炉膛内,并盖好盖子,通过程序设定以流速为600 mL/min的氮气流吹扫10 min,然后把氮气流速降到150 mL/min,

并设定一定的时间,让加热速率为10 ~15℃/min将炉子加热到

500℃。使加热炉在500℃左右恒温15 min,然后自动关闭炉子电源,并让其在600 mL/min氮气流吹扫下自然冷却。当炉子降温低于250℃时,将样品管支架取出,并将其放入干燥器中进一步冷却,称量样品管,称**0.1 mg。

实验过程中应注意的几点:一是在加热过程中,任何时候都不能打开加热炉盖子,因为空气的引入会随着挥发性焦化产物的形成产生一种爆炸性混合物,这样会不安全。二是在冷却过程中,只有当炉温降到低于250℃时,方可打开炉盖,在样品管支架从炉中取出后,才可停止通氮气。三是对于含水量较多的样品,则可造成试样飞溅,可通过适量减少称样量来得到可靠的数据。

2.3 实验结果与讨论

在进行石油产品微量残炭测定时,盛样玻璃器皿直径的大小、称样量的多少对测定结果有比较大的影响。选用一重质燃料油,按标准规定称量样品,选用不同直径的玻璃器皿,测得的微量残炭结果见表1。选用相同直径的样品管,改变称样量,考察称样量对测试结果的影响,测得的微量残炭结果见表2。

表1 不同器皿直径测得重质燃料油的微量残炭值

|

直径/mm |

|

12 |

|

|

21 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1# |

2# |

3# |

1# |

2# |

3# |

|

|

|

|

|

|

|

|

残炭/% 8.95 |

8.88 |

8.83 |

8.61 |

8.79 |

8.78 |

|

平均值/% |

8.89 |

|

|

8.73 |

|

|

|

|

|

|

|

|

|

按照GB/T 17144标准要求,当残炭值在5%以上时,应选用 12 mm的玻璃管,称样量在(0.15±0.05) g内。从表中数据结果可以看出,当选用的玻璃器皿较标准规定的直径大时,测得的微量残炭值偏小。当选用的玻璃器皿直径相同时,实验用的样品量稍微超过标准要求的称样量,测定结果在数值的重复性范围内,但称样量过多会造成样品溢出而使测定结果减小;实验用的样品量低于标准要求的称样量,测定结果偏低。究其原因,是因为相近质量的样品只能在较大的玻璃器皿中形成一薄层,或因为质量小的样品在相同直径的玻璃器皿中只能形成一薄层,试验过程中产生的挥发物就很容易从油中跑掉,使测得样品的焦炭值偏低

[4]。而样品在玻璃器皿中有一定的厚度时,高温裂化物会分散在周围样品中而形成更多的焦炭,得到比较准确的残炭值,所以在测定微量残炭时,严格按照标准要求采用合适直径的玻璃管与称样量是非常重要的。

|

|

|

表2 |

相同器皿直径、不同试样质量测得重质燃料油的微量残炭值 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

样品序号 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

称样量/g |

0.5146 |

0.5437 |

0.8406 |

1.0319 |

0.1475 |

0.1644 |

0.1568 |

0.0210 |

0.0198 |

0.0126 |

|

残炭/% |

8.98 |

8.98 |

8.99 |

9.01 |

8.95 |

8.88 |

8.83 |

8.10 |

7.07 |

6.35 |

|

|

|

|

|

|

|

|

|

|

|

|

4 在化工行业中的应用

4 在化工行业中的应用

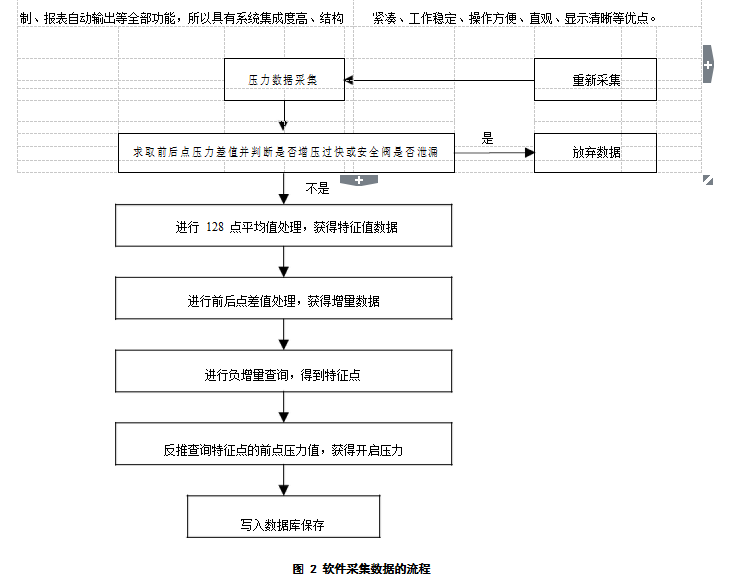

本系统经过广东惠州中海壳牌化工项目及三菱丽阳化工几千个安全阀的实际应用,校验数据准确、重复性高、速度快,寿命长,该系统的校验技术得到了中海壳牌等企业众多外G**的认可,具有较大的使用价值。

(上接第 64 页)

3 结论

(1)康氏残炭的测定法存在着过程较慢,测量的精确度较低,高温蒸馏和分解物有毒,因而严重影响测量室的空气质量等缺点。

(2)微量残炭克服了康氏残炭测定时的一些不足,测量结果与康氏残炭等效,精密度较好。

(3)微量残炭测定过程中,应严格按照标准要求选择适量的